发布时间:2022-08-05

发布时间:2022-08-05

浏览次数:3470

浏览次数:3470

碳化硅作为新一代功率器件典型代表,具有高温高频特性,对于电池效率提升和成本降低都有明显优势。目前车用进展推进迅速,实际上除了芯片技术外,封装技术也非常关键,新的封装材料和新的封装技术层出不穷。对于轨道交通、电动汽车用的高压、大电流、高功率功率模块来说,散热和可靠性是其必须解决的关键问题。

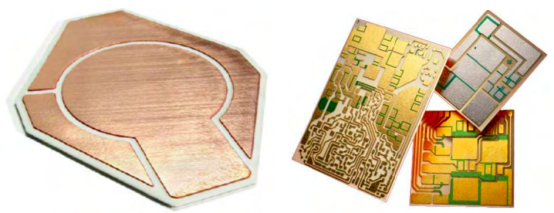

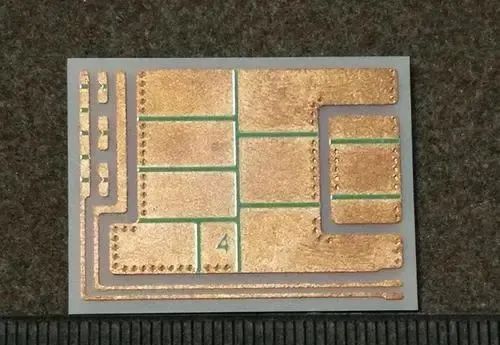

对于模块的散热结构来说,基板的选择尤为重要,目前主流的功率半导体模块封装主要还是用DBC(直接键合铜)陶瓷基板。

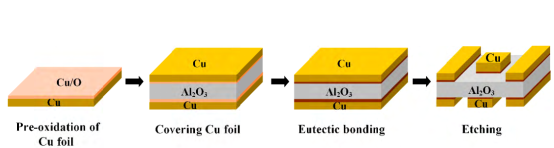

直接键合铜(DBC)陶瓷基板是在1000℃以上的高温条件下,在含氧的氮气中加热,使铜箔和陶瓷基板通过共晶键合的方式牢固结合在一起,其键合强度高且具有良好的导热性和热稳定性。

DBC陶瓷基板制备工艺流程

DBC基板在电力电子模块技术中,主要是作为各种芯片(IGBT芯片、Diode芯片、电阻、SiC芯片等)的承载体,DBC基板通过表面覆铜层完成芯片部分连接极或者连接面的连接,功能近似于PCB板,同时DBC基板还与散热基板相连,最终把整个模块的热量散发出去;

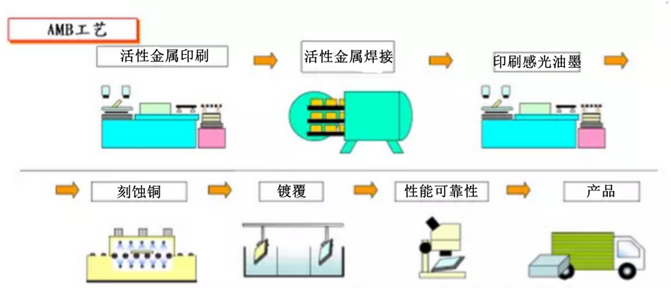

AMB逐渐成为电子电子模块封装的新趋势

随着车用等市场的爆发,碳化硅功率模块的应用逐渐成熟,AMB逐渐成为电子电子模块封装的新趋势。据悉,AMB的热导率比DBC氧化铝高3倍,且机械强度及机械性能更好,对比同样封装形势下氧化铝和碳化硅陶瓷基板功率模块,使用过程中碳化硅热阻降低约10%,提升电瓶输出能力。

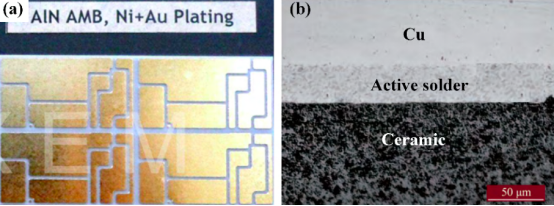

AMB陶瓷基板产品及其(b)截面图

AMB基板制备技术是DBC基板工艺的改进(DBC基板制备中铜箔与陶瓷在高温下直接键合,而AMB基板采用活性焊料实现铜箔与陶瓷基片间键合),通过选用活性焊料可降低键合温度(低于800°C),进而降低陶瓷基板内部热应力。

AMB覆铜板三种材料

根据陶瓷材质的不同,目前成熟应用的AMB陶瓷基板可分为:氧化铝、氮化铝和氮化硅基板。

① AMB氧化铝基板

相对地,氧化铝板材来源广泛、成本最低,是性价比最高的AMB陶瓷基板,工艺最为成熟。但由于氧化铝陶瓷的热导率低、散热能力有限,AMB氧化铝基板多用于功率密度不高且对可靠性没有严格要求的领域。

② AMB氮化铝基板

AMB基板具有较高的散热能力,从而更适用于一些高功率、大电流的工作环境。但是由于机械强度相对较低,氮化铝AMB覆铜基板的高低温循环冲击寿命有限,从而限制了其应用范围。

氮化铝AMB基板具有较高的散热能力,从而更适用于一些高功率、大电流的工作环境。但是由于机械强度相对较低,氮化铝AMB覆铜基板的高低温循环冲击寿命有限,从而限制了其应用范围。

③ AMB氮化硅基板

氮化硅陶瓷,具有α-Si3N4和β-Si3N4两种晶型,其中α相为非稳定相,在高温下易转化为稳定的β相。高导热氮化硅陶瓷内β相的含量一般大于40%。凭借氮化硅陶瓷的优异特性,AMB氮化硅基板有着耐高温、抗腐蚀和抗氧化和功率密度超高等优势:

● AMB氮化硅基板具有高热导率

AMB氮化硅基板具有较高的热导率(>90W/mK),厚铜层(达800μm)还具有较高热容量以及传热性。因此,对于对高可靠性、散热以及局部放电有要求的汽车、风力涡轮机、牵引系统和高压直流传动装置等来说,AMB氮化硅基板可谓其首选的基板材料。

此外,活性金属钎焊技术,可将非常厚的铜金属(厚度可达0.8mm)焊接到相对较薄的氮化硅陶瓷上。因此,其载流能力较高,而且传热性也非常好。

● AMB氮化硅基板具有低热膨胀系数

氮化硅陶瓷的热膨胀系数(2.4ppm/K)较小,与硅芯片(4ppm/K)接近,具有良好的热匹配性。因此,AMB氮化硅基板,非常适用于裸芯片的可靠封装,封装后的组件不容易在产品的生命周期中失效。

AMB的主要优势是更适用于车规级等对可靠性要求比较高的领域。

AMB是在DBC技术的基础上发展而来的,相比于传统的DBC基板,采用AMB工艺制备的陶瓷基板,不仅具有更高的热导率、更好的铜层结合力,而且还有热阻更小、可靠性更高等优势;

目前,高铁上的大功率器件控制模块中AMB基板逐渐成为主流应用;另外,在风能、光伏、电动汽车也开始得到越来越多的应用,而在第三代半导体中,针对SiC基/GaN基三代半导体器件高频、高温、大功率的应用需求,为实现大功率电力电子器件高密度三维模块化封装,DBC基板无法满足需求,AMB更是首选的模块封装材料。

实际上,AMB高可靠技术目前仍主要掌握在日本厂商手中:由于该方法成本较高、合适的焊料较少、焊料对于焊接的可靠性影响较大,只有日本几家公司掌握了高可靠活性金属焊接技术;

例如,日本京瓷采用活性金属焊接工艺制备出了氮化硅陶瓷覆铜基板,其耐温度循环(-40~125 ℃)达到5000 次,可承载大于300 A 的电流,已用于电动汽车、航空航天等领域;

上海申和热磁,是日本FerroTec(富乐德)集团在上海的子公司,主要从事半导体热电制冷材料、覆铜陶瓷基板、电力电子模块、NC数控机床系列产品、半导体设备洗净工程、单晶硅片加工生产等新型材料的开发研究和生产销售的高科技公司。主导产品陶瓷覆铜基板(DBC)和温差电致冷材料属于上海市重点发展的新材料工业,其目前DBC基板营收已经超过5亿,并且正在积极拥抱AMB基板,明年相当部分产能将会转做AMB基板。

国内代表厂商博敏电子从2015年聚焦DPC陶瓷板2017年往AMB陶瓷衬板研究发展,目前博敏电子高可靠陶瓷衬板及功率器件产线已布局完成,车规工业级关键客户器件获得认证通过,已量产供应南瑞中车等客户国电。产能已扩张到8万张/月,明年6月前可实现15万张/月,明年底20万张/月。

随着下游市场的增加,AMB基板市场空间也快速增长,据测算,2018年斯达收入6.75亿,采购4890万的的DBC基板,2021年预计全球500亿IGBT市场,合计需求接近40亿的DBC基板;预计2025年全球1000亿IGBT/SIC市场,国内500亿。假设AMB渗透率达到50%,且价格假设是DBC的2倍(当前价格差数倍,考虑规模量产后价差缩小),则对应2025年全球和国内AMB基板分别为80亿元、40亿元。

以上资料来源于碳化硅芯观察公众号

如有侵权,请联系删除